Budowa turbosprężarki – Melett warsztat

| Mamy dla Ciebie ponad 3000 dostępnych turbosprężarek! | ||

|---|---|---|

|

Cena: Regeneracja turbosprężarki |

od 289 zł (netto) | |

| Turbina po regeneracji | od 500 zł | |

| Nowa turbosprężarka | od 900 zł | |

| Czas realizacji | 24 - 48 h | |

| Gwarancja | 2 lata bez limitu kilometrów | |

| Stan | dostępne | |

W naszej ofercie znajdziesz turbosprężarki:

- nowe

- regenerowane

- używane z gwarancją

W 1905 roku szwajcarski wynalazca, dr. Alfred Büchi opatentował turbodoładowanie. 33 lata później zaczęto montować je w pojazdach ciężarowych, a w autach osobowych dopiero w roku 1973. Z czego zbudowana jest turbosprężarka?

1. Budowa turbosprężarki

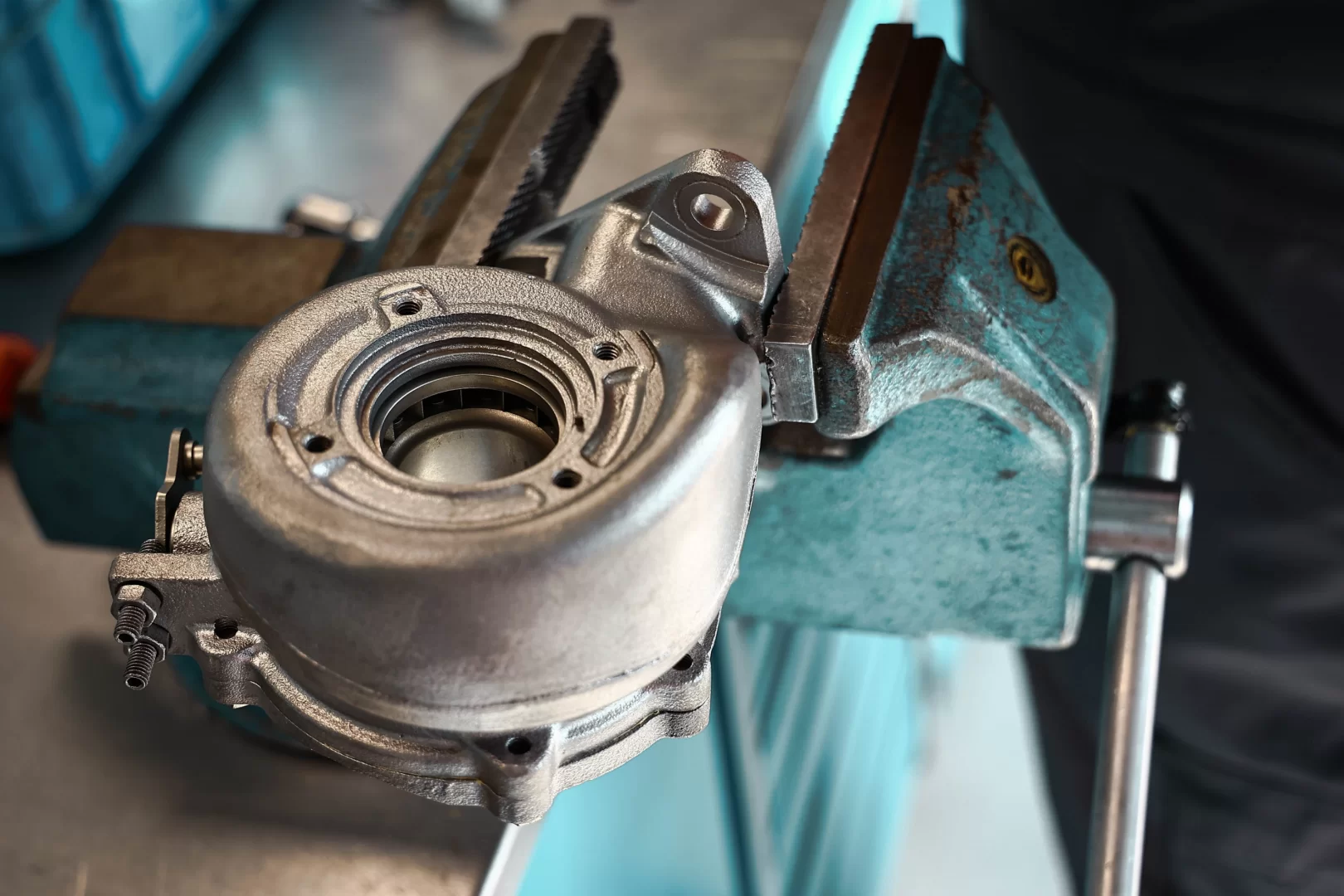

Turbosprężarka składa się z trzech głównych podzespołów: turbiny gazowej, sprężarki oraz łączącego je wałka łożyskowanego w obudowie środkowej. Wirnik turbiny napędzany jest poprzez ruch łopatek spowodowany przepływem spalin z kolektora wydechowego, zawierających około 30% energii powstającej w trakcie spalania mieszanki paliwowo-powietrznej w silniku. Połączony jest on sztywno z wałem turbosprężarki, na którym osadzony jest także wirnik sprężarki. Prędkość obrotowa wału w zależności od danej konstrukcji może wynosić średnio od 100 do nawet 200tys. obr/min. Oba wirniki ukryte są w kadłubach i zabezpieczone przed dostawaniem się oleju poprzez olejowe pierścienie uszczelniające. Cały zespół utrzymywany jest w kadłubie środkowym z pomocą łożyska ślizgowego i oporowego. Olej, potrzebny do utrzymywania filmów olejowych przy łożyskowaniu elementów ruchomych, dostarczany jest specjalnymi kanalikami. Wirnik sprężarki wtłacza skompresowane powietrze kolektorem dolotowym do komory spalania. W nowszych konstrukcjach sprężone powietrze jest często chłodzone przed dojściem do kolektora. Odpowiada za to intercooler, będący ważnym elementem systemu doładowania, jednak niewchodzący w skład turbosprężarki.

2. Materiały do budowy turbosprężarki

W dobie miniaturyzacji silników samochodowych, powodowanej coraz ostrzejszymi normami ekologicznymi, normą jest montowanie turbosprężarek. Stają się one jednym z kluczowych elementów pojazdu, a nacisk na ich wytrzymałość został zwiększony. Kadłuby turbin tworzone są z materiału o nazwie „Ni-Resist”, zawierającego: 11-16% niklu, 2,5% krzemu, do 2% manganu, do 4% chromu i do 8% miedzi. Materiał ten jest wysoce żaroodporny, a także odporny na korozję czy ścieranie. Do budowy kadłubów sprężarek używane są stopy aluminium. Wirniki turbin powstają z materiału „Inconel”, będącego stopem niklu, chromu, kobaltu i żelaza o zawartości niklu 46-65%, „MarM247” (19% chromu, 9% żelaza, 5% niobu, 3% molibdenu, 0,9% tytanu, 0,6% aluminium i 0,05% węgla) lub tytanu. Każdy z tych materiałów wykazuje się dużą żaroodpornością. Wałki powstają ze stali chromowo-niklowo-wolframowej. Łożyska ślizgowe są zwykle produkowane ze stopów odlewniczych brązu B102. Bardzo dobrej jakości części biorąc pod uwagę naprawę turbiny oferuje firma Melett, której jako autoryzowany warsztat montujemy w naszych turbosprężarkach po regeneracji.

3. Sterowanie pracą

Aby turbosprężarka pracowała prawidłowo, potrzebne jest dostosowanie i stała regulacja ilości powietrza dostarczanego do jednostki napędowej. Nowoczesne układy doładowania są wyposażone w dodatkowe elementy regulujące, takie jak np. zawór wastegate (zawór upustu spalin), umiejscowiony tuż przed dolotem spalin do turbiny i zazwyczaj zintegrowany z jej korpusem. Gdy zawór jest otwarty, spaliny pomijają turbinę trafiając bezpośrednio do układu wylotowego pojazdu. Zawór wastegate jest regulowany, co wpływa bezpośrednio na obciążenie turbiny(zmienne ciśnienie doładowania). Najprostszym typem sterowania wastegate jest sterowanie mechaniczne. Gdy ciśnienie nie jest zbyt wysokie, sprężyna dociska zawór tak, aby spaliny trafiały do turbiny. Kiedy ciśnienie wzrasta, siłownik otwiera boczny kanał, przepuszczający spaliny do układu wydechowego pojazdu. Odpowiednie dobranie siły docisku sprężyny oraz siły generowanej przez siłownik pozwala na regulację ciśnienia samoczynnie. Stosowany jest również siłownik podciśnieniowy. Tutaj także stosowana jest sprężyna, lecz jej zadanie jest dokładnie odwrotne niż w sterowaniu mechanicznym, tj. ma ona utrzymywać zawór w pozycji otwartej. Za zamykanie zaworu odpowiedzialny jest siłownik. Wymaga to zastosowania pompy podciśnienia, obsługującej tylko turbosprężarkę. Rozwiązanie to pozwala na sterowanie ciśnieniem doładowania bez względu na ciśnienie panujące w układzie dolotowym i przyczynia się do lepszej kontroli nad pracą silnika i redukcji turbodziury. System ten, mimo swej popularności, zastępowany jest przez turbosprężarki ze zmienną geometrią kierownic(VNT). Warsztat nasz jako Serwis Autoryzowany Melett wyposażony jest w maszyny firmy Cimat do precyzyjnej regulacji zmiennej geometrii łącznie z wydrukiem otrzymanych parametrów, który dołączamy po regeneracji turbosprężarki.

Warunki pracy turbo

Warunki, w jakich pracują współcześnie turbosprężarki są bardzo ciężkie. Temperatury spalin w przypadku silników wysokoprężnych wynoszą około 700 stopni Celsjusza, w silnikach z zapłonem iskrowym nawet 1000 stopni Celsjusza. Prędkości obrotowe dochodzą nawet do wartości powyżej 200 000 obr/min. Ze względu na tak wysokie wartości oraz pulsację ciśnienia spalin konieczne jest stosowanie możliwie jak najwytrzymalszych materiałów. Aby turbosprężarka służyła nam długo, musimy o nią dbać, wymieniając często olej oraz filtry oleju i powietrza. Dzięki temu unikniemy dostawania się różnych drobinek materiałów do wirnika sprężarki, będącego niezwykle precyzyjną i niestety wrażliwą na zanieczyszczenia częścią.

Dodaj komentarz

Wybierz swoje województwo

Filmy

- Alfa Romeo

- Alpina

- Audi

- Bentley Continental

- BMW

- Cadillac

- Chevrolet

- Chrysler

- Citroen

- Dacia

- Daewoo

- Dodge

- Ferrari

- Fiat

- Ford

- Honda

- Hyundai

- Infiniti

- Isuzu

- Iveco

- Jaguar

- Jeep

- Kia

- Lancia

- Land Rover

- Lexus

- Luxgen

- Maserati

- Mazda

- McLaren

- Mercedes

- Mini

- Mitsubishi

- Nissan

- Opel

- Peugeot

- Pontiac

- Porsche

- Renault

- Rolls Royce

- Rover

- Saab

- Seat

- Skoda

- Smart

- SsangYong

- Subaru

- Suzuki

- TATA

- Toyota

- Volkswagen

- Volvo

- Cena turbin

- Cena turbiny

- Cena turbo

- Cena turbosprężarek

- Cena turbosprężarki

- Cennik turbin

- Cennik turbiny

- Cennik turbo

- Cennik turbosprężarek

- Cennik turbosprężarki

- Czyszczenie turbin

- Czyszczenie turbiny

- Czyszczenie turbo

- Czyszczenie turbosprężarek

- Czyszczenie turbosprężarki

- Demontaż turbin

- Demontaż turbiny

- Demontaż turbo

- Demontaż turbosprężarek

- Demontaż turbosprężarki

- Diagnostyka turbin

- Diagnostyka turbiny

- Diagnostyka turbo

- Diagnostyka turbosprężarek

- Diagnostyka turbosprężarki

- Koszt turbin

- Koszt turbiny

- Koszt turbo

- Koszt turbosprężarek

- Koszt turbosprężarki

- Montaż turbin

- Montaż turbiny

- Montaż turbo

- Montaż turbosprężarek

- Montaż turbosprężarki

- Naprawa turbin

- Naprawa turbiny

- Naprawa turbo

- Naprawa turbosprężarek

- Naprawa turbosprężarki

- Nowa turbina

- Nowa turbosprężarka

- Nowe turbiny

- Nowe turbo

- Nowe turbosprężarki

- Regeneracja turbin

- Regeneracja turbiny

- Regeneracja turbo

- Regeneracja turbosprężarek

- Regeneracja turbosprężarki

- Remont turbin

- Remont turbiny

- Remont turbo

- Remont turbosprężarek

- Remont turbosprężarki

- Serwis turbin

- Serwis turbiny

- Serwis turbo

- Serwis turbosprężarek

- Serwis turbosprężarki

- Wymiana turbin

- Wymiana turbiny

- Wymiana turbo

- Wymiana turbosprężarek

- Wymiana turbosprężarki

- Wyważanie turbin

- Wyważanie turbiny

- Wyważanie turbo

- Wyważanie turbosprężarek

Komentarze

Turbosprężarka składa się z kilku podstawowych elementów:

Koła turbiny: składa się z koła przepływu i koła kompresji. Koło przepływu jest napędzane przez wydech spalin, a koło kompresji napędza dolot powietrza do silnika.

Łożyska: Łożyska służą do podtrzymywania koła turbiny i pozwalają na jej swobodne obracanie się.

Wałek napędowy: przenosi moment obrotowy z koła przepływu na koło kompresji.

Osłona termiczna: zabezpiecza przed wysoką temperaturą spalin.

Układ chłodzenia: chłodzi olej używany do smarowania łożysk.

Układ dolotowy: zawiera intercooler i filtr powietrza.

Firma Melett jest producentem części do turbosprężarek, w tym koła turbiny, łożyska, wałki napędowe i inne elementy.

Czy znajdę gdzieś katalog z turbosprężarkami firmy garrett? Z góry dziękuję.

Jak się ma auto z turbosprężarką to trzeba dbać o nie odpowiednio!

Chwila czytania, a tyle rzeczy dowiedziałem się o turbina, dobrach robota :)